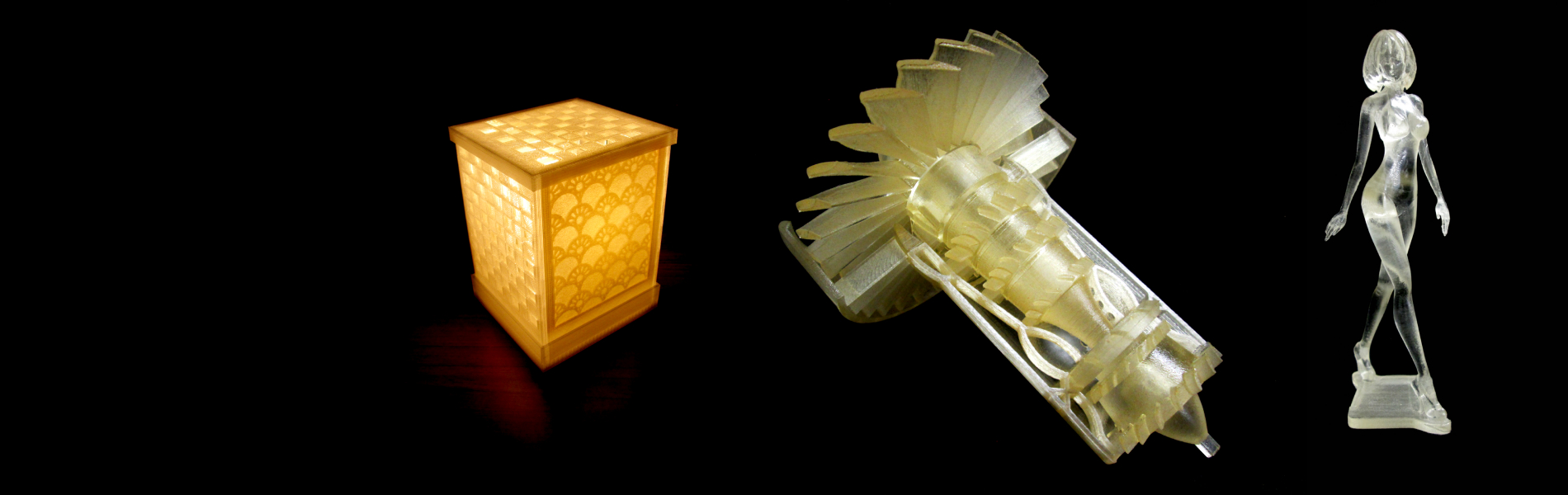

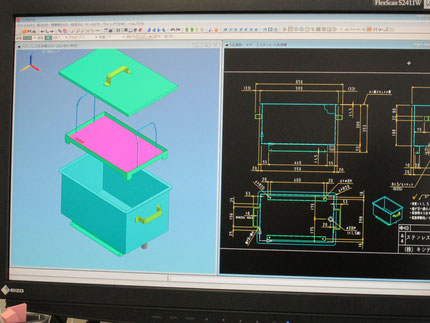

3Dプリントしたいけど、3Dデータが無い…とお困りの皆様へ

3Dデータの作成~出力まで弊社におまかせ!

ご相談、お見積りは無料で承っております。

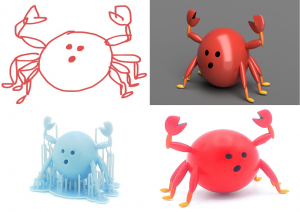

2Dデータや手描きスケッチから3Dデータを作成できます。

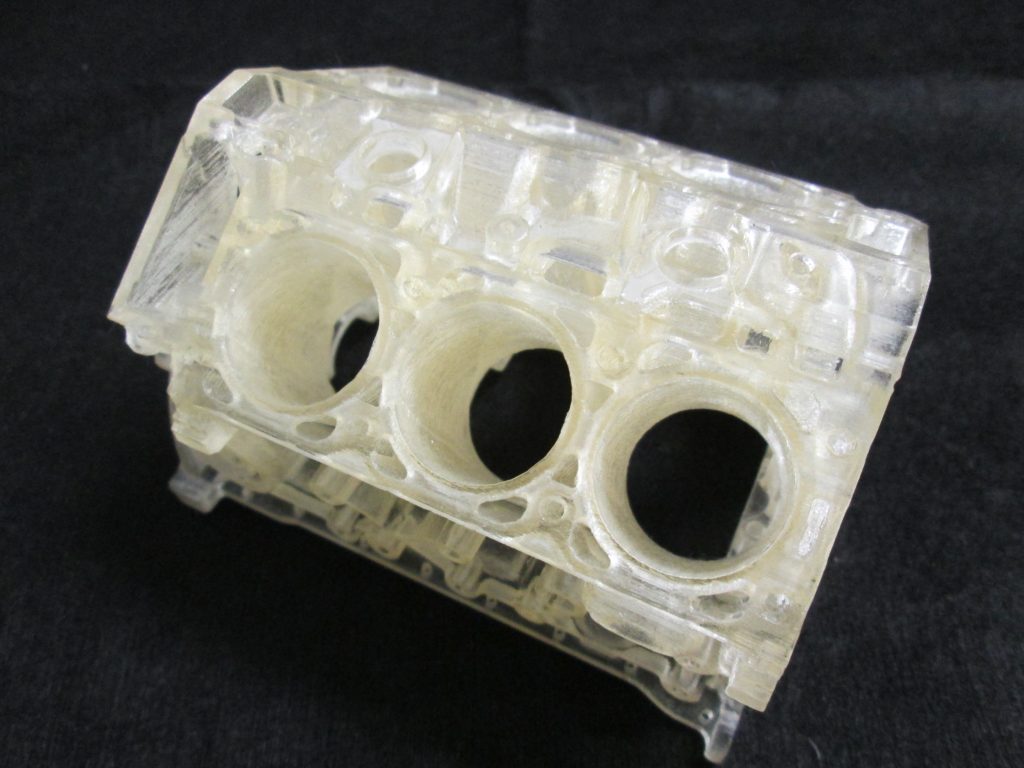

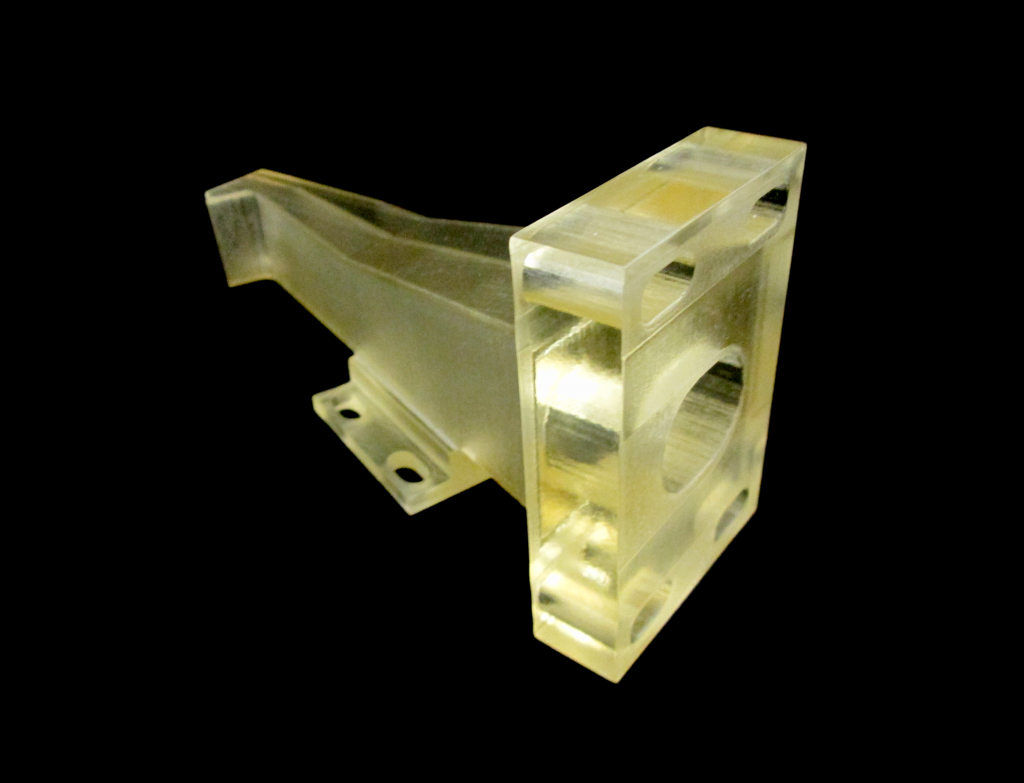

クレイモデルや類似形状からの3Dデータ化もお任せください!

古い機械部品、既存部品のリバースエンジニアリングにも対応致します。

企業様はじめ、デザイナー様、個人のお客様からもご相談、ご注文いただいております。

モノづくりのパートナーとして弊社へお気軽にご相談ください。

お気軽にお問い合わせください。076-216-7020受付時間 9:00-18:00 [ 土・日・祝日除く ]

お問い合わせはこちらよりTOPICS

| 2021年11月 | Matching HUB Hokuriku 2021 出展 |

| 2021年4月 | ネットショップ「キシテックBASEショップ」開設 |

| 2020年7月 | 会社ホームページリニューアル(現ページ) |

| オリジナル商品第2弾 「マスクフレーム マス空間(くーかん)」販売開始 | |

| 2020年5月 | オリジナル商品第1弾 「フェイスシールド」販売開始 |

| 2020年4月 | 「Ultimaker S5」 (Ultimaker社製)導入(高性能デスクトップ型3Dプリンタ) |

| 2016年4月24日 | 『コスプレ★ステージ!!vol.3』に出店(鶴来総合文化会館クレイン) |

| 2016年3月19日~5月末 | 『キッチンユキ』様 創業50周年記念企画とコラボ |

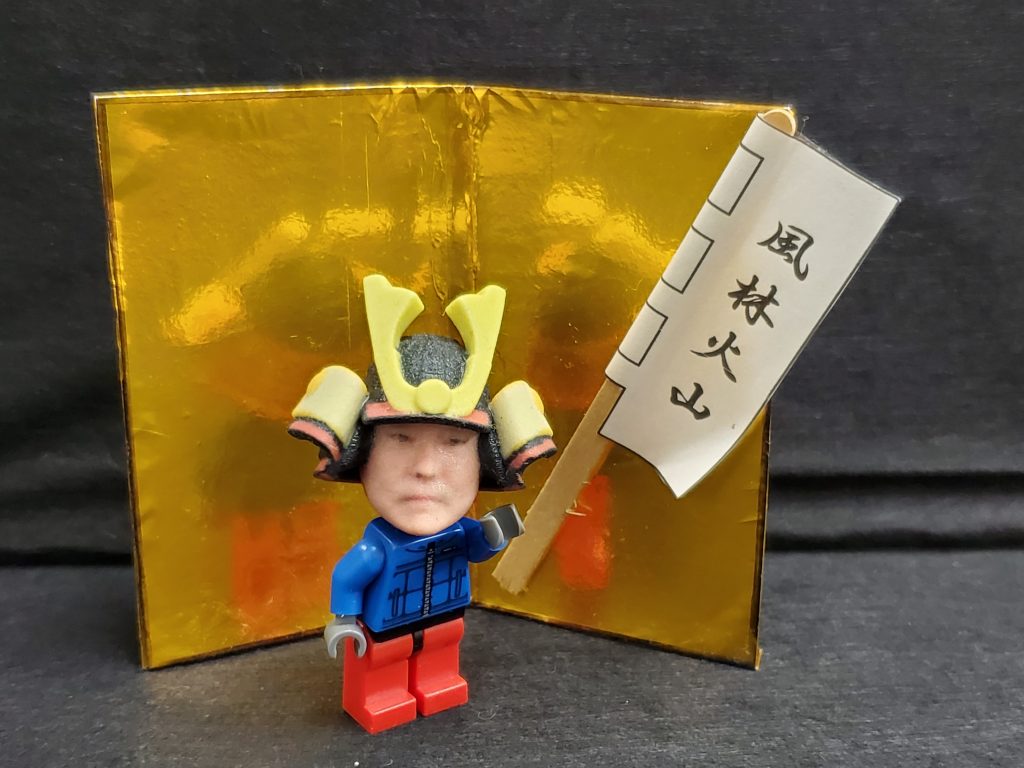

| 2015年11月22日 | 夫婦の日に福井ハウジングパークにて3Dフィギュアサービス出店 |

| 2015年10月25日 | 子育て支援メッセいしかわ2015に3Dフィギュア出展(石川県産業展示館4号館) ガイドアプリ「あるんけFlip」とのコラボ |

| 2015年7月5日 | かほくイオンモールに出店【新商品の初披露】 |

| 2015年5月14~16日 | e-masse金沢へ出展(産業展示館1号館チャレンジコーナー) 3Dプリンター造形品の他、3Dフィギュアの展示 |

| 2015年4月~ | 3Dフィギュア用 試作メガネ無料プレゼント企画(かほくイオンモール) |

| 2014年12月 | 金沢情報12/3号に広告掲載 |

| 2014年11月 | ムトーフィギュアワールド 正規取扱店加盟 3Dフィギュアサービス 開始 |

| 2014年8月13日 | 事務所引越し |

| 2014年5月15日~17日 | MEX金沢に出展 |

| 2014年5月 | 会社ホームページ開設(旧ページ) |

| 2014年1月 | 「MF-1000」(ムトーエンジニアリング社製) 導入(パーソナル3Dプリンタ) |

| 2013年11月 | 「アジリスタ3100」(キーエンス社製) 導入(高精細3Dプリンタ) |